Для дальнейшего повышения качества продукции, эффективности производства и конкурентоспособности на рынке наша компания успешно завершила модернизацию нашего намоточного оборудования — с традиционных ручных намоточных машин до полностью автоматических намоточных систем, что ознаменовало новую веху на нашем пути к интеллектуальному производству.

Являясь ведущим предприятием в сфере производства водяных насосов, мы осознаём, насколько важна производительность двигателя для надёжности продукции. Точная намотка катушек — залог эффективности, долговечности и снижения шума наших насосных двигателей.

Раньше обмотки статора наматывались вручную опытными специалистами. Хотя этот процесс допускал некоторую индивидуальную настройку, он был трудоёмким, занимал много времени и был подвержен человеческому фактору, особенно при крупносерийном производстве.

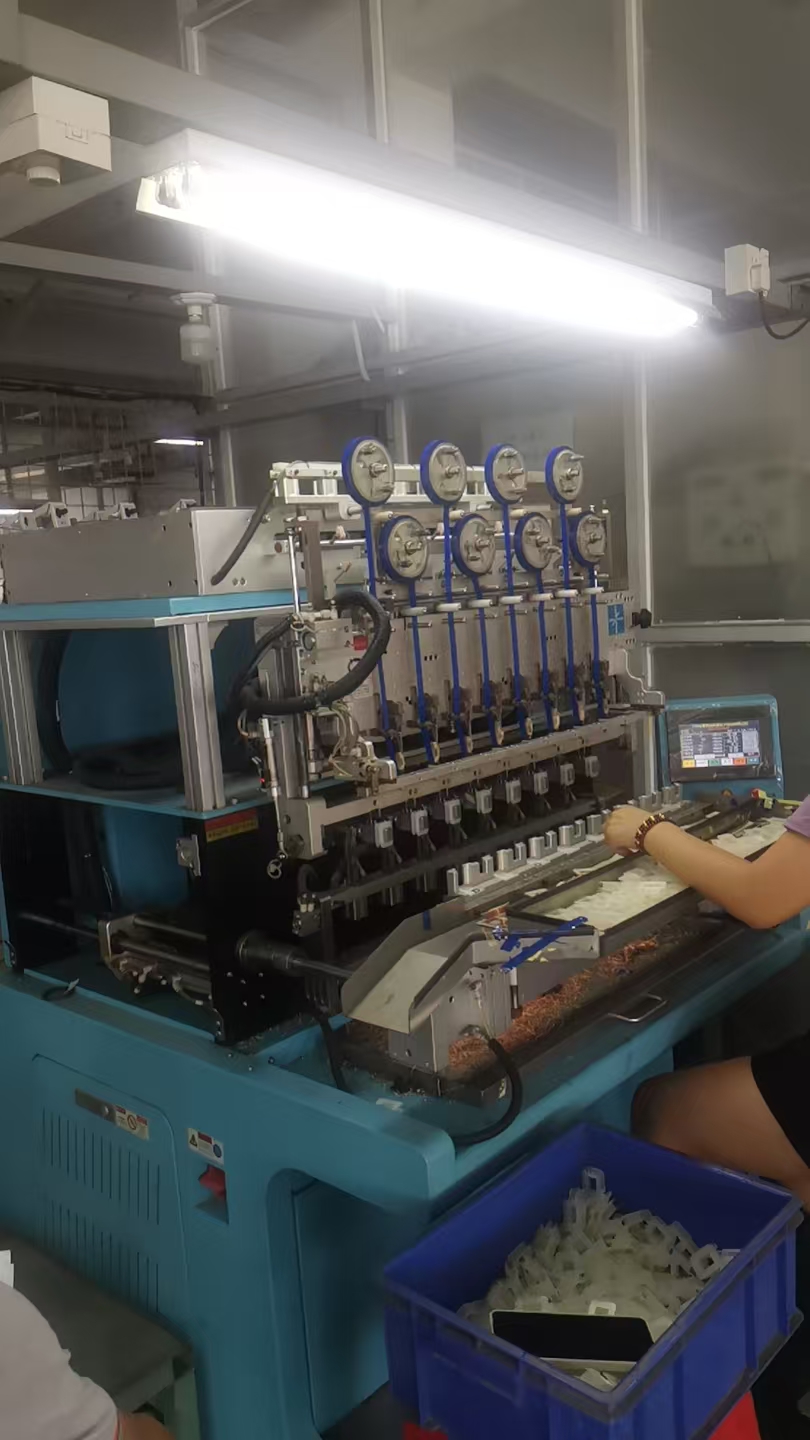

Благодаря внедрению высокоточных автоматических намоточных машин мы стандартизировали весь процесс намотки катушек. Эти системы работают с программируемыми параметрами, обеспечивая равномерное натяжение, точное расположение проволоки и превосходную повторяемость.

Результаты очевидны: эффективность нашего производства выросла более чем на 40%, а суточная выработка значительно увеличилась. Одновременно снизился уровень брака, а стабильность работы всех подразделений значительно улучшилась.

Автоматизированные машины оснащены функциями мониторинга в режиме реального времени, интеллектуального обнаружения неисправностей и автоматической коррекции. Эта технология обеспечивает стабильность продукции и позволяет своевременно вмешиваться в процесс, предотвращая проблемы с качеством на последующих этапах.

Помимо повышения производительности, это обновление повышает эксплуатационные характеристики нашей продукции. Точно намотанные катушки снижают потери энергии и повышают КПД двигателя, что позволяет создавать более эффективные водяные насосы с увеличенным сроком службы.

Роли сотрудников также изменились. Благодаря структурированному обучению наши операторы перешли от ручного труда к управлению оборудованием, аудиту качества и оптимизации процессов, что позволяет им вносить больший вклад в производственную цепочку.

Переход на автоматизацию повысил безопасность на рабочем месте за счет сокращения повторяющихся движений и минимизации физической нагрузки, связанной с ручной намоткой катушек.

Использование материалов также стало более эффективным. Автоматическая система рассчитывает оптимальную длину проволоки для каждого изделия, значительно сокращая отходы и способствуя достижению наших целей в области устойчивого производства.

Эти инвестиции соответствуют нашему стратегическому принципу «качество прежде всего, эффективность — залог успеха». Они укрепляют нашу способность поставлять высококачественную продукцию в больших объемах отечественным и зарубежным клиентам с большей скоростью и точностью.

В перспективе мы планируем продолжить модернизацию других ключевых этапов производственной линии, включая сборку ротора, балансировку рабочего колеса и автоматизированное тестирование, чтобы сформировать полностью интегрированную интеллектуальную производственную систему.

Запуск автоматического подзавода — это больше, чем просто модернизация оборудования; он отражает твердую приверженность нашей компании технологическим инновациям, удовлетворенности клиентов и постоянному совершенствованию.

Мы убеждены, что расширение прав и возможностей людей посредством автоматизации — ключ к устойчивому росту. Поручая машинам выполнять рутинную работу, мы позволяем нашей команде сосредоточиться на инновациях, контроле процессов и обеспечении высочайшего качества.

Благодаря этой трансформации мы уверены в своей способности удовлетворять меняющиеся потребности мирового рынка и поставлять выдающиеся решения в области водяных насосов на долгие годы вперед.